EPS

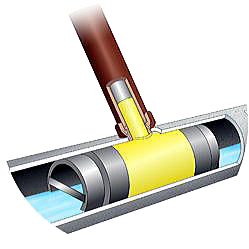

小・中口径本管部分補修

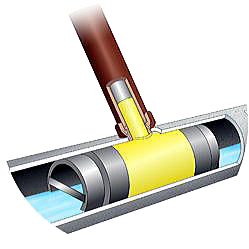

EPS型は、φ100~φ800の小・中口径本管を対象に開発された補修技術です。ライニング材を巻付けたホイルチューブを既設人孔より管きょ内へ搬入し、必要な部分を非開削で補修します。ホイルチューブには通水口が設けられており、管路供用中の施工が可能です。

| 対象管径:φ100~φ600 |

補修長:0.4m |

| φ700~φ800 |

0.5m |

施工動画

施工写真

-

管内洗浄管内を高圧洗浄車で洗浄します。

-

管内調査TVカメラで補修箇所を確認し、施工前状況を記録します。

-

樹脂計量規定の樹脂量を計量します。

-

樹脂含浸樹脂を強化材に塗布し、含浸ローラーで含浸します。含浸後は脱泡ローラーでガラス繊維内の空気を抜きます。

-

ライニング材巻付けライニング材をホイルチューブに巻付けます。

-

ホイルチューブ管内搬入ホイルチューブを管きょ内に搬入します。搬入は事前に通線したワイヤーで引き込みます。

-

エアー充填ホイルチューブを施工位置にセットし、規定圧力まで段階的にエアーを昇圧します。

-

養生規定時間養生します。

-

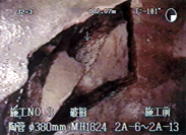

硬化完了硬化完了後、ホイルチューブを撤去し、TVカメラで補修箇所を確認。施工後の状況を記録します。

-

施工前

-

施工後

エアーモールド

大口径本管部分補修

エアーモールド型は、管径900mm以上の大口径管を対象に開発された補修技術です。 ライニング材を巻き付けた加圧チューブ(エアーモールド)を既設人孔から管きょ内へ搬入し補修箇所に設置後、エアーを充填しライニング材を管路内面に圧着・硬化させます。

シンプルなシステムで必要な箇所のみ施工が行なえるとともに、エアーモールド内には通水口が設けられており、管路供用中の施工が可能です。

施工動画

施工写真

-

管内洗浄管内を洗浄します。

-

前処理現場状況に応じて前処理を行います。

-

樹脂含浸樹脂を強化材に塗布し、含浸ローラーで含浸します。含浸後は脱泡ローラーでガラス繊維内の空気を抜きます。

-

ライニング材巻付けライニング材をエアーモールドに巻付けます。

-

エアー充填・養生エアーモールドを施工位置にセットし、規定圧力まで段階的にエアーを昇圧します。圧力を維持し、規定時間養生します。

-

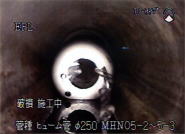

硬化完了硬化完了後、エアーモールドを撤去します。補修箇所を確認し、施工後の状況を記録します。

-

施工前

-

施工後

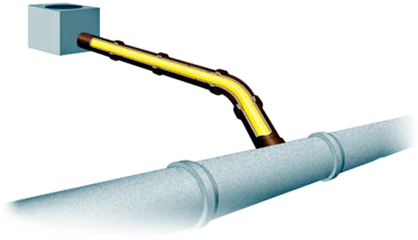

EPL

小・中口径本管部分補修(ロングタイプ)

EPL型は、小・中口径管を対象としたロングタイプの補修技術です。φ100~φ400までは3m、φ450~φ600までは1mを1回の施工で補修します。ライニング材を巻付けたホイルチューブを既設人孔より管きょ内へ挿入し、必要な部分を非開削で補修します。ホイルチューブには通水口が設けられており、管路供用中の施工が可能です。管路の曲がりや蛇行にも対応し、取付管の施工も可能です。

| 対象管径:φ100~φ400 |

補修長:0.5~3.0m |

| φ450~φ600 |

1.0m |

施工動画

施工写真

-

管内洗浄管内を高圧洗浄車で洗浄します。

-

管内調査TVカメラで補修箇所を確認し、施工前状況を記録します。

-

EPLホイルチューブ

-

樹脂計量規定の樹脂量を計量します。

-

樹脂含浸樹脂を強化材パッケージの中に流し込み、含浸ローラーで含浸します。

-

ホイルチューブ管内搬入ホイルチューブを管きょ内に搬入します。搬入は事前に通線したワイヤーで引き込みます。

-

エアー充填ホイルチューブを施工位置にセットし、規定圧力まで段階的にエアーを昇圧します。

-

養生規定時間養生します。

-

硬化完了硬化完了後、ホイルチューブを撤去します。TVカメラで補修箇所を確認し、施工後の状況を記録します。

-

施工前

-

施工後

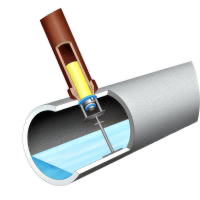

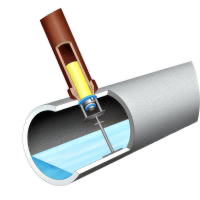

EPF

小・中口径本管と取付管接合部

EPF型は、本管と取付管の接続部を保護、補強して完全止水するために開発された補修技術です。本管と取付管を一体補修するため、抜群の耐久性を発揮し、取付管のズレやクラックも強固に補修します。薄肉高強度のEPF型は、本管更生後の接合部仕上げにも適用可能です。

| 対象管径:φ150~φ600(本管) |

φ100~φ200(取付管) |

| 補修長:0.4m(本管) |

0.1m~0.2m(取付管) |

施工動画

施工写真

-

管内洗浄管内を高圧洗浄車で洗浄します。

-

管内調査TVカメラで補修箇所を確認し、施工前状況を記録します。

-

樹脂計量規定の樹脂量を計量します。

-

樹脂含浸樹脂を強化材に塗布し、含浸ローラーで含浸します。含浸後は脱泡ローラーでガラス繊維内の空気を抜きます。

-

ライニング材巻付けライニング材をホイルチューブに巻付けます。

-

ホイルチューブ管内搬入ホイルチューブを管きょ内に搬入します。搬入は事前に通線したワイヤーで引き込みます。

-

エアー充填ホイルチューブを施工位置にセットし、規定圧力まで段階的にエアーを昇圧します。

-

養生規定時間養生します。

-

硬化完了硬化完了後、ホイルチューブを撤去します。TVカメラで補修箇所を確認し、施工後の状況を記録します。

-

施工前

-

施工後

EPM

小・中口径本管部分補修

EPM型は、大口径本管(φ800以上)と取付管の接合部分における破損や浸入水に対応する補修技術です。補修材料にはEPSと同じガラス繊維積層パックおよびエポキシ樹脂を使用し、強度、耐久性に優れた工法です。接合部分には管口カバーを取付けることにより管口を保護します。

| 対象管径:φ800~(本管)~φ300(取付管) |

補修長:0.3m |

施工動画

施工写真

-

樹脂含浸樹脂を強化材に塗布し、含浸ローラーで含浸します。含浸後は脱泡ローラーでガラス繊維内の空気を抜きます。

-

ライニング材巻付けライニング材をホイルチューブに巻付けます。

-

管口カバー準備含浸したカバーパッキンを管口カバー裏面に重ね合わせます。

-

補修機材セットホイルチューブを補修位置(取付管口)にセットし、規定圧力まで段階的にエアーを昇圧します。管口カバーを管口に合わせ、圧着機を設置します。

-

養生規定時間養生します。

-

硬化完了硬化完了後、補修機材を撤去します。

-

施工前

-

施工後

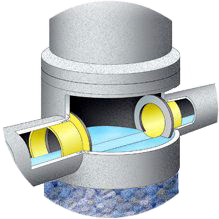

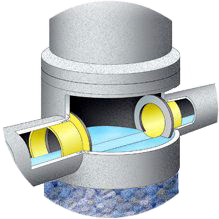

EPI

小・中口径本管部分補修

EPI型は、人孔と本管の接合部分における破損や浸入水に対応する補修技術です。補修材料にはEPS型と同じガラス繊維積層パックおよびエポキシ樹脂を使用し、強度、耐久性に優れた工法です。本管口部分には管口カバーを取付けることにより、調査・清掃時のワイヤー等による摩耗を防止します。

施工動画

施工写真

-

樹脂含浸樹脂を強化材に塗布し、含浸ローラーで含浸します。含浸後は脱泡ローラーでガラス繊維内の空気を抜きます。

-

ライニング材巻付けライニング材をホイルチューブに巻付けます。

-

管口カバー準備含浸したカバーパッキンを管口カバー裏面に重ね合わせます。

-

補修機材セットホイルチューブを補修位置(本管口)にセットし、規定圧力まで段階的にエアーを昇圧します。管口カバーを管口に合わせ、圧着機を設置します。

-

養生規定時間養生します。

-

硬化完了硬化完了後、補修機材を撤去します。

-

施工前

-

施工後

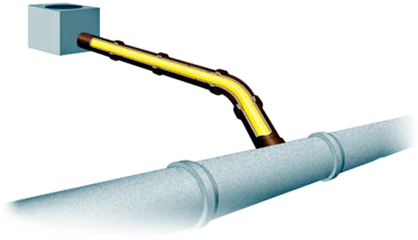

LS取付管

取付管の全面更生

EPR-LS工法(取付管)は、ガラス繊維にエポキシ樹脂を含浸させたライニング材を施工現場で硬化させることにより老朽化した下水道管きょを非開削で更生する技術です。施工方法は、施工現場において常温硬化性エポキシ樹脂を含浸させたライニング材を桝から管内に引き入れ、空気圧で既設管きょ内面に圧着後、常温硬化させます。以上により、強度、耐久性に優れた下水道管きょを形成することが可能となります。

| 対象管径:φ150~φ200 |

補修長:~10.0m |

施工動画

施工写真

-

管内洗浄管内を高圧洗浄車で洗浄します。

-

管内調査TVカメラで補修箇所を確認し、施工前状況を記録します。

-

樹脂含浸樹脂を強化材に塗布し、含浸ローラーで含浸します。含浸後は脱泡ローラーでガラス繊維内の空気を抜きます。

-

ライニング材巻付けライニング材をホイルチューブに巻付けます。

-

アウトフィルム巻付けアウトフィルムをライニング材に巻付けます。

-

アウトフィルムが巻付けられたライニング材は、管内搬入時に引込やすくするため、紙テープで細くしぼります。

-

ライニング材の管内搬入ホイルチューブを管きょ内に搬入します。搬入は事前に通線したワイヤーで引き込みます。

-

エアー充填ライニング材を桝側より取付管内に搬入します。搬入は事前に通線したワイヤーで引き込みます。

-

養生規定時間養生します。

-

硬化完了・チューブ除去硬化完了後、拡径チューブを除去します。TVカメラで更生箇所を確認し、施工後の状況を記録します。

-

管口処理取付管から突き出した更生管を切断・除去します。

COPYRIGHT © EPR METHOD ASSOCIATION. ALL RIGHTS RESERVED